1 工程概况

国家博物馆工程位于天安门东侧,长安街南侧,国家公安部西侧,在中国国家博物馆原址上进行改扩建。本工程钢结构主要集中分布在A2、A4、A5、A6四个区,均采用钢桁架结构形式,其中A2区中央大厅区域的面积为2016m2,上下共有两层钢桁架(分别为A2-1和A2-2区),为标高21.0m楼盖和29.0m屋盖的承重结构;其中A2-2区21.0m标高桁架高度为3.75m,总重为344.43T;A2-1区29.0m标高桁架高度为6.65m,总重为367.15T。

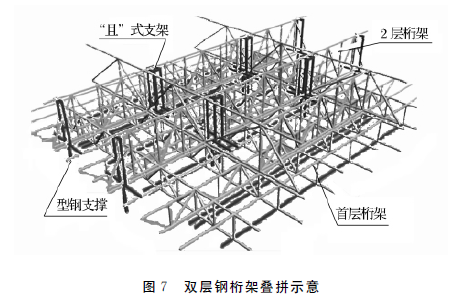

上下两层钢结构均为桁架双向受力体系,为双层大跨度、高凌空钢桁架,均采用方钢管焊接平面桁架,桁架东西跨度42m,南北跨度为49m。针对该工程双层桁架的特点,提出了双层钢桁架叠拼、逆装的新思路,发明创新了“且”式拼装支架这一新技术。

2 叠拼、逆装施工工艺原理

2.1 叠拼、逆装施工原理

“叠拼、逆装”的过程即结构施工依次交替的过程,即先拼装下层钢桁架结构,再以下层钢桁架为基础平台拼装上层钢桁架,安装时先提升后拼装的上层桁架,后提升先拼装的下层钢桁架。

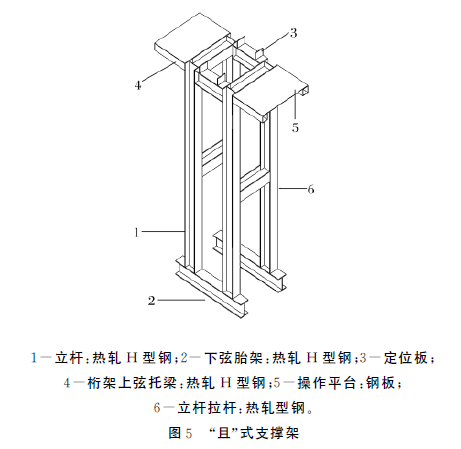

“叠拼”的创新点体现在支撑架的创新及运用上,“且”式支撑架的三维结构保证了自身的稳定性,以顶部钢梁作为简支梁,以立杆作为垂直受力的传递杆件,通过立杆间的水平横杆保持立杆的稳定,形成简易和稳定的整体受力体系,使支架上的施工荷载和桁架自重荷载传递到结构面层。

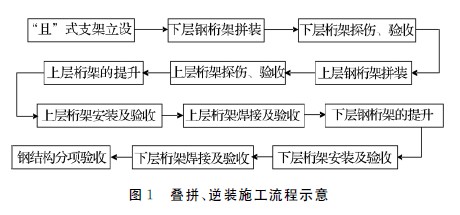

2.2 叠拼、逆装施工工艺流程(见图1)

3 施工的前期技术准备

3.1 支撑胎架的设计

1)通过SAP2000验算胎架的稳定性,荷载为:动荷载×1.4 + 静荷载×1.2;确定胎架的杆件规格及材质。

2)双层钢桁架拼装为了尽可能减少上层钢桁架自身荷载对下层钢桁架的影响,可在拼装胎架的受力部位加装支撑型钢,将上层桁架的荷载通过支撑型钢传递到结构面。

3)胎架设计时,应充分考虑桁架拼装起拱的要求,不同拼装位置处的支撑胎架的高度也不同。

3.2 桁架整体提升吊点布置

1)提升吊点设计与计算

通过计算软件辅助设计确定钢桁架的提升吊点数量及提升部位节点加强做法。在提升点设置加强杆件,保证桁架杆件的应力值不超过设计值。

2)提升吊点确定后,通过计算机模拟计算桁架提升过程,检查杆件在提升过程中产生的挠度值,拼装过程时在挠度最大点采取反变形措施。

3)整体提升吊点布置

两层桁架的形式与重量均不相同,合理布置两层桁架的提升吊点,是提升顺利施工的关键。

根据两层桁架的结构形式与重量,初步确定每层桁架的提升吊点数量及其布置,并应用计算机有限元计算分析软件,对两层桁架提升的施工工况分别进行模拟,确保在提升过程中构件应力及变形在规范允许范围内,并确定最佳提升吊点位置和提升吊点所需提升力。

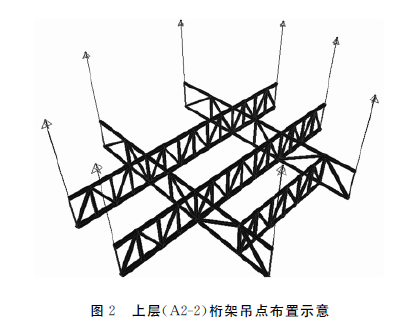

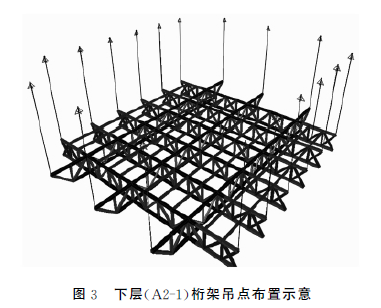

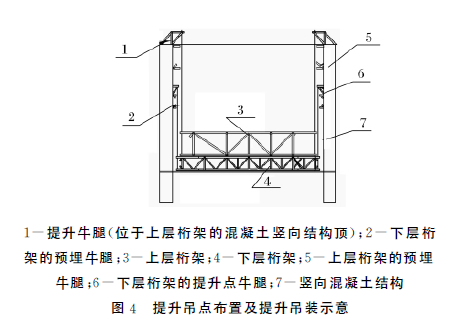

通过计算分析优化确定了两层桁架的提升吊点,上层桁架设8个提升吊点(见图2),下层桁架设18个提升吊点(见图3)。上层桁架提升点在混凝土竖向结构顶部设置,下层桁架除利用竖向结构顶部设置的8个提升点外,还在混凝土竖向结构侧壁上设置了10个提升牛腿(见图4)。

图2 上层(A2-2)桁架吊点布置示意图

图3 下层(A2-1)桁架吊点布置示意图

图4 提升吊点布置及提升吊装示意图

3.3 测量放线

测量人员根据图纸中的轴线位置,在拼装场地投影放线钢桁架的拼装轴线,复核拼装桁架的轴线位置。

3.4 提升设备准备

根据工程工期需要及时安排设备的进场,进场后做好设备的检验调试。

4 双层钢桁架的叠拼工艺

4.1 下层桁架的拼装

4.1.1 “且”式支撑胎架布置

在桁架的两个对接接头部位布置拼装胎架,胎架的高度等同于钢桁架上下弦之间的高度。“且”式支撑胎架(图5)的应用,在构件就位后即可脱钩,提高了吊装效率。

4.1.2 桁架拼装顺序

(1)测量放线,将桁架的平面尺寸投影在拼装地面上,作为拼装时的初步定位参考。

(2)将桁架的下弦布置在下弦胎架上,通过定位板控制桁架的轴线位置。

(3)桁架下弦复核无误后,安装桁架上弦杆及腹杆,施工人员通过胎架顶部的操作平台,辅助钢桁架上弦就位,通过定位板控制安装精度。

4.1.3 桁架拼装顺序:

步骤一:下弦胎架布置完毕后,吊装钢桁架的下弦;

步骤二:下弦安装完毕,吊装并固定钢桁架的拼装平台;

步骤三:第一榀钢桁架上弦杆及腹杆的吊装,上弦杆与其直腹杆在地面拼装成整体后吊装就位;

步骤四:第二榀钢桁架上弦杆及腹杆的吊装,上弦杆与其直腹杆在地面拼装成整体后吊装就位;

步骤五:第三、四榀钢桁架吊装,一端与桁架连接,一端通过导链拉结揽风固定;

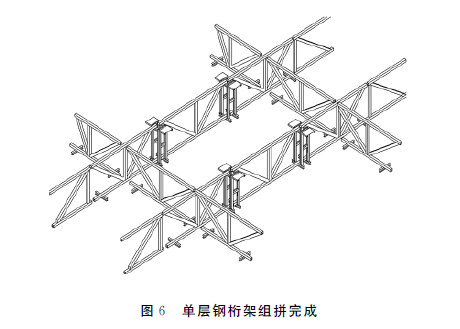

步骤六:由中心向四周扩展安装,要求对桁架节点预起拱值进行复核,保证后序的安装精度;如图6所示。

图5 单层钢桁架组拼完成

4.2 上层桁架的拼装

1)拼装上层桁架之前,组织下层桁架的验收。

2)测量放线,将上层桁架的定位尺寸投影到下层桁架上弦梁的顶面,作为吊装拼装初步参考。

3)复合下层桁架的起拱度是否与上层桁架的相一致,高差处采取用薄钢板垫高处理。

4)拼装胎架的安装

在桁架的两个对接接头部位布置拼装胎架,胎架的高度等同于二层桁架上下弦之间的高度。为了避免首层桁架过早的承受额外的施工荷载,可在拼装胎架受力部位支设型钢,将上层荷载通过支架及型钢支撑传递到结构面。

5)上层桁架拼装

上层桁架的拼装顺序及注意事项同下层。拼装后的桁架示意图如下图7所示。

6)上层桁架拼装完成,及时组织验收。

图6 双层钢桁架叠拼示意图

5 双层钢桁架的逆装工艺

5. 1 上层桁架提升

1)根据计算,确定上层桁架吊点位置及数量。

2)提升下吊点及托梁等工件的安装。

3)设置上层桁架提升点,布设液压提升设备。

4)液压提升测试,提升高度500mm处静止30分钟,检测提升系统及桁架吊点等设施的安全性。

5)液压提升测试成功后,拆除拼装胎架,开始液压提升。

6)上层桁架提升就位后,搭设安全平台进行安装、测量、焊接、探伤及验收等后续工作。

7)拆除提升设备并移至首层桁架提升点处。

5. 2 下层桁架提升

1)上部桁架提升完毕后,开始安装下层桁架的提升工件。

2)重新设置下层桁架提升点,并重布液压提升设备。

3)下层液压提升测试30分钟。

4)液压提升测试成功后,拆除拼装胎架,开始液压提升。由于该过程结构的提升点比较多,因此对同步要求高。

5)桁架提升到位后,搭设安全平台进行安装、测量、焊接、探伤及验收等后续工作。

6)拆除提升牛腿及设备,双层桁架提升完毕。

5.3 提升时的监控

1)提升时要求各提升吊点同步。实现方法是:选一个吊点作主令吊点,该吊点的千斤顶根据主要信号提升构件。其他吊点均从动吊点,各从动吊点与主令吊点的高差,通过高差传感器测量,将偏差输入计算机,再转换为液压系统控制阀的流量,以纠正各从动吊点提升速度的快慢,实现全部吊点的同步提升。由于流感器和控制阀的灵敏度高,位置误差0.2mm,系统即会进行调节。

2)钢结构在提升过程中,桁架与核心筒之间的距离较小,为避免提升时的结构晃动,在提升支架和提升油缸安装精确定位后,还特别布置安装了提升导向装置,以确保提升过程的安全顺利。

5.4 补装因吊装需要而后装的构件。

1)先补装下层桁架的端部钢梁。

2)最后补装上层桁架边部钢梁。

3)两层桁架钢结构安装完毕。

6 桁架提升质量控制

1)根据桁架的重量及分布,合理选择并确定提升施工方法。整体提升方法是用钢绞线承重,液压泵站提供动力,千斤顶提升,计算机控制同步。

2)提升时要求各提升吊点同步。实现方法是:选一个吊点作主令吊点,该吊点的千斤顶根据主要信号提升构件。其他吊点均从动吊点,各从动吊点与主令吊点的高差,通过高差传感器测量,将偏差输入计算机,再转换为液压系统控制阀的流量,以纠正各从动吊点提升速度的快慢,实现全部吊点的同步提升。由于流感器和控制阀的灵敏度高,位置误差0.2mm,系统即会进行调节。

3)在提升过程中测量人员要适时监控整体桁架结构在提升过程中的挠度变形情况,发现情况及时上报处理。

4)国家博物馆改扩建双层钢桁架工程现场施工于2009年5月5日开工至2009年5月28日完工,现场施工历时23天,通过现场双层桁架的叠拼、逆装提升,实现了双层桁架安装工艺的创新,施工中又成功克服了超大跨度桁架挠度变形、垂直度及侧向弯曲等施工难题。目前国家博物馆改扩建工程施工已经完成,钢桁架施工质量、进度完全达到设计要求;通过对桁架进行现场实测实量:桁架跨中的垂直度偏差为+5mm,侧向弯曲矢高f为4mm,桁架安装对角线偏差为2mm,均满足验收标准要求。

7 结语

通过对双层桁架安装工艺的创新,采取了双层桁架的叠拼、逆装施工,实现了双层桁架全地面拼装,整个工序连贯有序进行,避免了人员、机械的窝工状况,减少了大量的高空作业,降低了安全风险;不仅节约了工程成本约36万元,还加快了施工进度,比计划工期提前19天,为后续工序的提前介入施工创造了有利条件,为国家博物馆改扩建工程按期竣工奠定了基础。同时也对钢结构施工领域内大跨度双层或多层钢桁架结构施工具有借鉴作用和直接指导意义。

参考文献

[1]GB50205-2001 钢结构工程施工质量验收规范

[2] GB50026-2007 工程测量规范

[3] JGJ81-2002 建筑钢结构焊接技术规程

[4]Q CJJT—JS 02—2004 JQB—017-2004 钢结构工程施工工艺标准

[5]中国钢结构协会.建筑钢结构施工手册.北京:中国计划出版社,2002

[6]莫莉.钢网壳屋盖吊装机局部整体提升施工技术.钢结构2006.5:79