一、工程概况

某大桥为主跨80m的上承式钢筋混凝土箱形拱桥,全长142m,主拱圈为5箱室等截面悬链线无铰箱型拱,矢跨比1/7,拱轴系数m为1.756,拱圈宽7.42m,高1.5m。

二、主拱圈现浇拱架的设计

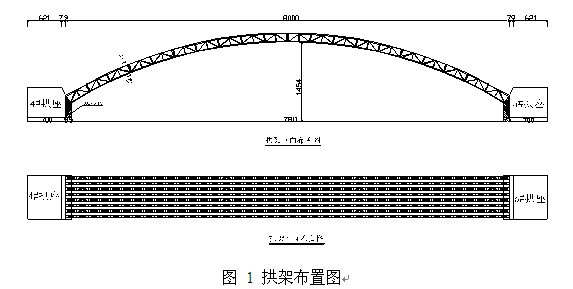

本桥主拱圈采用自行设计的钢桁拱架现浇施工。钢拱架设计净跨径L0=78.11m,采用圆弧拱,拱架内圆弧设计值为R=74.275m。全桥拱架共由8片钢桁拱架组成,拱架全宽为770cm。每片拱架又由20个单元桁架节段组成。单元桁架节段高160cm、宽50cm、长4.124m(构件下弦长度),分为拱脚节段、标准节段和拱顶节段。

桁架截面设计为箱型截面,各节段间采用阴阳头节点连接,用螺栓固定。相邻桁架片之间采用角钢作水平横向联系,拱脚节段与拱架基座预埋钢板焊接固定。采用缆索吊装施工工艺安装各片钢桁架,整体桁架安装合拢后,再在钢桁拱架顶部用方木和木楔调平现浇拱圈。

1、钢桁拱架的线形设计

拱架线形设计既要使加工制作方便,又要符合拱圈线形的要求。为便于工人对拱轴线的准确放样,选择圆弧线作为拱架的拱轴线形较合理。但对于主拱跨度在100m以上的大跨拱桥,因圆弧形拱轴线与恒载压力线偏离较大,将会使拱架各截面受力不均匀,此时可根据设计主拱圈的拱轴线方程选择较合理的拱架拱轴线形。

2、钢桁拱架的构造与分段

根据拱架的总体布置构造,按主拱跨径和桥宽将拱架在横向分成若干条分离的平行钢桁拱肋,各拱肋间采用角钢杆件作横向联系。

考虑到制作和安装的方便,以及运输设备和吊装能力等条件,又将拱肋以拱顶为中心线在纵向等分成若干对称的单元节段。拱架在横向的分肋数目根据拱肋的宽度和间距,并通过验算拱架的强度和稳定性来确定。

钢拱肋纵向的分节数目关系到拱肋单元节段的加工长度,单元拱肋的长度要考虑到制作和安装的方便,以及运输设备和吊装能力等条件。

本桥钢桁拱架的总体布置图如图1所示。

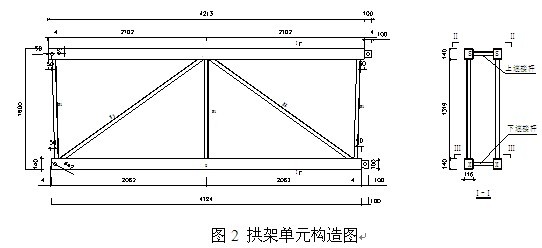

3、钢桁拱架单元节段的设计

1)单元桁架构件的截面设计

考虑到钢桁拱架杆件受到的内力较大和便于节段间的连接,钢桁架上、下弦杆的截面形式采用箱型截面。即桁架上、下弦杆采用双槽钢组焊,形成闭合的箱型截面。桁架的腹杆和各联结系选用角钢杆件。桁架的截面尺寸根据计算确定。计算拱架的恒载和活载,求出桁架各杆件的内力,根据所求得的内力验算预先选定的构件截面的应力。

对钢拱肋拱脚处一定范围内的钢桁节段进行加强,其方法是在加强节段桁架的下弦杆处并列加焊一组双槽钢杆件,使下弦杆截面增大,以抵抗施工阶段在拱脚处产生的不利效应。

2)构件的节点设计

利用桁架的弦杆为闭合的箱型截面这一有利条件,考虑将桁架弦杆的两端设置为阴头和阳头,形成拱肋桁架的节点。

保留桁架弦杆的一端箱型截面,作为桁架的阴头;将桁架弦杆的另一端箱型截面用钢板焊接封闭,然后采用比主弦杆构件小两个规格的双槽钢组焊成10cm长的箱型榫头与弦杆端部封头钢板对焊,即可形成桁架的阳头。为使桁架间通过阴阳头连接后更加紧固,还要在箱型榫头的中部和阴头一端弦杆的端部加工出对穿螺栓孔。两桁架之间连接后,用螺栓固定。钢拱肋仅拱顶一节桁架两端无榫头,即弦杆两端均为阴头,其余各节桁架均为一端有阴头和一端有阳头。

本桥单元桁架节段的构造如图2所示。

3)单元桁架上下弦取值及拱节间拼装角度的设计计算

拱架的单元节段设计有一定的拼装角度,可直接拼装成设计拱轴线形。拱节间的拼装角度直接与节段桁架的上下弦杆下料取值相关。在进行拱肋单元桁架上、下弦杆取值计算时必须先计算出桁架上弦杆的上弦值S1和下弦杆的下弦值X2,再计算出桁架节段间的拼装角度θ,也即拱架弦杆端部的下料切割角度。θ=tan-1[(S1-X2)/2H],其中H为拱肋截面高度。

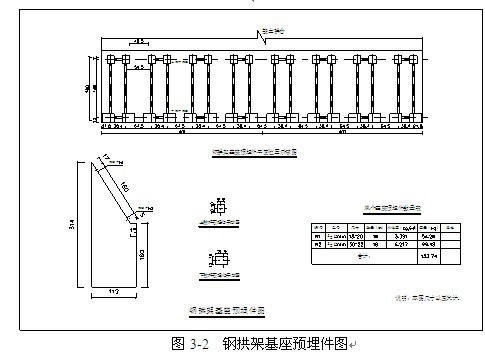

4、钢桁拱架基座的设计

钢桁拱架基座是由原设计拱座加宽而得。加宽厚度为95cm,高度以满足拱架的高程为准。加宽段要布置钢筋,其钢筋与拱座相同。在拱架基座上对应拱架构件的弦杆位置预埋钢板,预埋位置必须精确放样,其轴线与高程必须与拱架轴线和高程相对应,以便拱架安装完后能与基座预埋钢板准确对位焊接。钢拱架基座及预埋件施工如下图3所示。

三、钢桁拱架的荷载分析与受力计算

钢桁拱架的计算和其它结构物的计算一样,在正确选择合理计算图式的基础上,首先求出各杆件的内力,然后根据所求得的内力验算预先假定的截面的应力。

1、拱架所受的外部荷载

拱圈混凝土自重q1=8.90KN/m;拱箱底模板自重(按40kg/m2计算)q2=0.20KN/m;侧模和顶板底模自重(包括顶板底模的支撑,按70kg/m2计算)q3=0.90KN/m;施工人员、施工料具运输、堆放荷载q4=2.5×0.5=1.25KN/m;倾倒、振捣混凝土荷载q5=2.0×0.5=1.00KN/m;底模板下木料支垫重量q6=0.20KN/m;拱架所受外部荷载总重q=q1+q2+q3+q4+q5+q6=12.45KN/m。

2、外部荷载下拱架的受力计算

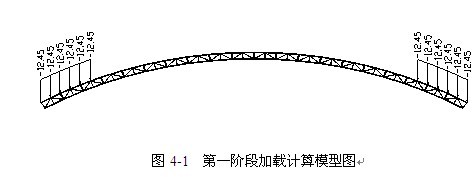

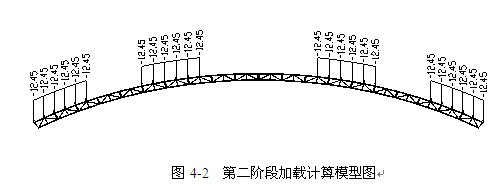

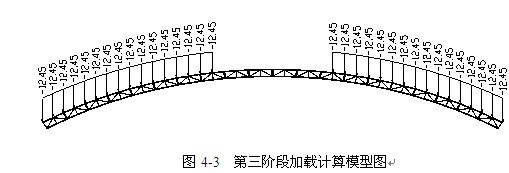

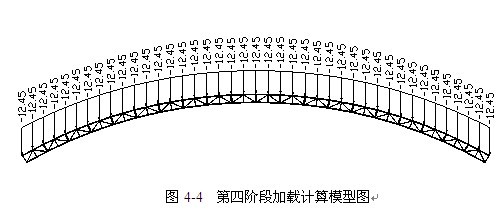

利用桥梁计算软件MIDAS CIVIL6.7.1对钢桁拱架进行有限元分析。利用空间拱架单元模拟钢桁拱架,按设计参数建立有限元模型后,利用MIDAS的施工阶段模拟功能,按拱架预压和拱箱浇筑加载施工阶段的工况过程定义每一个施工步骤中的杆件组合应力和结构位移,本工程钢桁拱架按加载顺序分为4个模拟阶段进行受力计算分析。各阶段加载分析如下图4所示。

1)第一阶段加载(100%荷载)

经电算得:弦杆最大组合应力σ=116MPa

腹杆最大组合应力σ=142MPa

最大负位移δ=-17mm,最大正位移δ=11mm

2)第二阶段加载(100%荷载)

经电算得:弦杆最大组合应力σ=117MPa

腹杆最大组合应力σ=116MPa

最大负位移δ=-35mm,最大正位移δ=0mm

3)第三阶段加载(100%荷载)

经电算得:弦杆最大组合应力σ=159MPa

腹杆最大组合应力σ=165MPa

最大负位移δ=-57mm,最大正位移δ=21mm

4)第四阶段加载(100%荷载)

经电算得:弦杆最大组合应力σ=188MPa

腹杆最大组合应力σ=136MPa

最大负位移δ=-96mm,最大正位移δ=0mm

3、设计计算结论

钢桁架结构应力及稳定性满足要求,最大应力发生在弦杆上。

四、钢桁拱架的加工制作

拱架的加工制作是桁架式钢拱架施工的重要阶段,其制作加工精度直接影响着拱架的安装质量和结构性能。

1、拱架下料。根据拱架制作加工设计图纸,在工厂采用数控切割机精确下料。下料施工误差应控制在±2mm以内。

2、构件制作。拱架构件在专业钢结构工厂采用1∶1大样制作。为确保构件制作加工的精度,在加工完半幅拱肋所需的桁架构件后,需在平面精确放样进行试拼一下,检查制作尺寸与设计尺寸是否符合,若误差不大再进行大规模制作加工。

五、钢桁拱架的安装

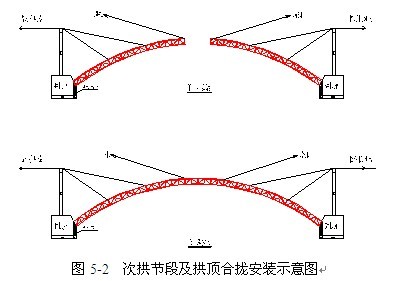

1、拱架采用无支架缆索吊装工艺安装。每条拱肋分成七节段吊装,在拱顶合拢。

2、安装时,每一肋:先将三节单元桁架就位于拱脚,并与拱脚处预埋钢板临时焊接,然后再安装第二节段。两岸要对称安装。每一段拱架安装时,均采用全站仪和水准仪跟踪测量控制轴线和高程,定位准确后,收紧扣索,同时在拱架的两侧用侧抗风索固定,以确保拱架的横向稳定性。拱架安装施工如下图5所示:

3、在进行拱肋的高程定位时,需在每条拱肋的1/8L、1/4L、1/2L、3/4L、7/8L截面处设置高程预台值。1/8L(7/8L)、1/4L(3/4L)、1/2L截面处的高程预台值分别为2cm、3~4cm、6cm。

4、拱肋安装定位后,将每相邻拱肋间焊接角钢横向联系,以提高拱架的整体稳定性。

六、拱箱底模支垫及拱架预压

钢桁拱架为圆弧线形,在拱架安装完后,采用方木和木楔在底模以下拱架顶部以上进行支垫,将拱架拱顶高程调整至设计拱圈的拱腹高程,然后铺设底模。

拱架采用橡胶水袋预压,既方便又环保。预压加载顺序与拱箱浇筑时的顺序一致,并按相应段混凝土拱箱及模板重量的50% → 100%→110%→120%分级加载。在拱架的拱脚、1/8L( 7/8L )、1/4L(3/4L)和拱顶(1/2L)处对称设置沉降观测点或沉降观测牌,准确及时地测出各控制点的变形量。

七、钢桁拱架的拆除

在拱箱顶板和底板上对应各吊点的位置处预留出吊绳孔道,在各吊点预留孔处用手拉葫芦带1根千斤绳将预拆除的钢拱肋临时固定于混凝土拱箱上,然后将钢拱肋在拱顶处切割开,分成左右两个半幅,再将每半幅分成若干拆卸节段,用缆索吊装设备卸落牵引至地面指定位置。

拱架拆除施工如下图6所示。

八、同类技术的比较

目前,大跨度拱桥施工中有采用工字梁、贝雷桁片等常备式构件组拼成的钢桁拱架。但一般常备式构件不能直接拼装成拱形桁架结构,需在构件节段之间增加联结杆件或楔形插节,节点设计复杂,且常需要在拱脚处设置铰支座,施工复杂。

本桥所采用的钢桁拱架,结构设计新颖、合理,单元节段的截面和节点设计充分考虑施工需要,各单元节段间采用阴阳头联接,且节段两端设计有一定的拼装角度,不需要增加楔形插节或联接杆,可直接拼装成满足设计线形要求的拱架,且拱脚直接与拱架基座预埋件焊接固定,施工简易。

九、结束语

实践证明,本桥自行设计的钢桁拱架在项目应用实施过程中,结构稳定性好、变形量小,安全可靠,且拆装简易,施工效率高。施工期间,8片拱架安装时间仅为12天,拆卸耗时仅6天。

本桥钢桁拱架施工技术方案合理可行,拱架在制作加工、吊装合拢、压载及拆除等各施工环节中均得到了有效控制,取得了良好的施工效果,并创造了较大的经济效益,各项技术指标均满足设计及规范要求,拱圈线形美观、顺畅,得到业主的高度评价。