1工程概况

国家体育场空间钢结构由24榀门式桁架围绕着体育场内部碗状看台区旋转而成。结构组件相互支撑、形成网格状构架,组成体育场整体的“鸟巢”造型。 国家体育场钢结构主要分为:桁架柱、主桁架、立面次结构、顶面及肩部次结构、钢楼梯等,钢结构采用分段高空散装的安装方法。结合体育场钢结构的结构形式,钢结构分段较为复杂,每个分段单元体积庞大、组成杆件众多,如:每段桁架柱拼装占地长、高、宽都为25米左右,有20多个直杆件和10多个复杂节点拼装而成;每跨立面次结构拼装占地长、宽分别为60米、33米左右,有30多个直杆件和10多个复杂节点拼装而成。为了保证钢结构顺利安装,最终保证钢结构的安装精度,国家体育场要求对各个部位的钢结构都要进行地面拼装,因此拼装的精度直接影响着钢结构安装的精度和安装效率。

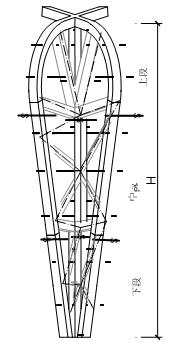

国家体育场桁架柱共24根,每根桁架柱由菱形内柱、外柱及腹杆组成,桁架柱的整体结构外型为上大下小的倒三棱椎结构。桁架柱结构复杂、外形尺寸较大,平躺高度达30多米,最重桁架柱重量重达700多吨,根据钢柱的现场安装方案,每根钢柱分为二段进行吊装,从保证施工质量要求考虑,钢柱必须进行整体拼装,才能保证分段安装接口处的精度要求;从方便吊装角度考虑,钢柱现场拼装采用在平台上以外柱外侧为胎架面卧拼的方法进行整体拼装。

国家体育场桁架柱拼装测量工作,采用常规测量与 MetroIn工业三维测量系统是相接合的方法,单个部件的就位采用Leica TCA1800全站仪测量,拼装单元的整体检测采用MetroIn工业三维测量系统。将制作合格的部件运至现场后,通过设计图纸计算出各个部件之间的相对位置关系,并在已搭建好的胎架基础上将其调整、拼装至正确的位置,使拼装完成后的整体空间几何特性满足安装要求。

2MetroIn工业三维测量系统

上下段桁架柱分开拼装的质量控制关键点为对接接口的坐标偏差值及因该偏差产生的对接焊接质量和外观质量的影响,因此严格控制上下段对接接口的空间坐标是控制该节点质量的有效手段,针对国家体育场钢结构工程的特殊性,拼装定位、测量采用了MetroIn工业三维测量系统,并且在拼装就位过程中配备了同型号的全站仪进行构件空间坐标的实时测量,保证拼装控制精度。MetroIn工业三维测量系统是由信息工程大学测绘学院工业测量中心研发,并成功的应用于多个领域。国家体育场“鸟巢”钢结构工程利用MetroIn工业三维测量系统进行拼装单元最后的整体检测。

MetroIn工业三维测量系统是以两台以上电子经纬仪或单台全站仪为传感器而构成的空间三角交会法/极坐标法空间坐标测量系统。主要用来采集空间点(被测工件等)的三维坐标数据,并对测量数据进行管理及点、线、面的几何计算与分析,还具有数据的输入、输出和用户应用软件等功能。

2.1MetroIn工业三维测量说明

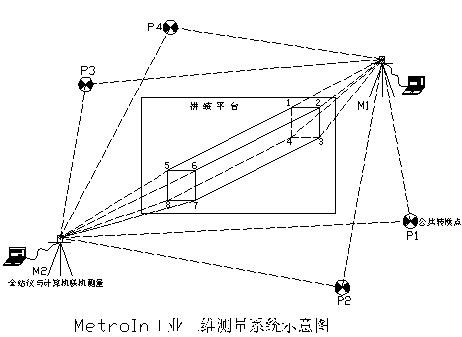

(1)安置仪器于M1站点,与计算机联机采集测量1、2、3、4各点三维坐标。

(2)测量公共转换点P1、P2、P3、P4点。

(3)仪器迁站至M2站点,采集测量5、6、7、8各点三维坐标。

(4)测量公共转换点P1、P2、P3、P4点。

(5)计算整理出具测量报告。

2.2测量前的准备工作:

(1) 提前查看现场的环境是否能满足测量作业的顺利正常进行。

(2) 编制切实可行的测量方案。

(3)查看仪器设备的使用状态及各种附件是否装配齐全;准备详实、可用的施工图纸。

(4) 将理论数据输入计算机,并以相应的格式保存。

2.3操作步骤:

(1) 现场选择适宜的地点安置全站仪,并对仪器的通讯参数、显示纪录格式、ppm改正值进行设置。

(2)将计算机与全站仪用LINK电缆在仪器关机状态下连接起来,在运行联机模块之前还必须手动方法让仪器开机,并在主菜单下进入测量对话框,然后再进行联机测量。在联机测量模块的所有定向及测量功能均要求仪器处于测量状态,否则会出现联机失败或得不到正确的测量数据。

(3)在计算机上启动MetroIn模块,在联机状态下进行测站相关设置并初始化测站。

(4) 进行单向点、定向点测量,并将采集到的数据存入计算机中。

(5)MetroIn 测量模块当只设一站时,无需进行定向测量或定向解算即可进行测量。当用单台全站仪构成的工业测量系统对大型物体进行测量时,由于物体目标尺寸或者外形等原因,一次设站不能包含所以的测量点,造成有些点测不到,此时需要搬站。当在第一设站A处测量了物体的正面,欲测量物体的侧面则需要将仪器搬动至B处,在第二设站B处测量物体的侧面。在搬站时相应地需要在软件“测站设置”中增加测站,设置好测站的相关参数后对仪器初始化。由于测量系统由一台全站仪组成,当把仪器从A处搬动后,第一设站的基准也随之消失了。为了把搬动仪器以后所设置各站的观测数据统一到第一设站的基准上(也即第一测站坐标系),在搬动仪器前后需要进行定向观测和解算来完成定向过程。具体方法如下,在搬站前,先在测量空间设置三个以上的固定点(称之为定向点),要求所有定向点在搬站前后保持稳定,当在A处测量完毕所有物体上的测量点后,对所设置的定向点进行测量。当仪器搬动到B处后,首先利用软件提供的“定向点测量”功能测量所有定向点,要求A,B两站中对定向点测量的编号和顺序均应一致。然后对定向观测数据进行解算即可将第二设站统一到第一测站坐标系中。可以按照这种方式多次搬站,只需要保证每次搬站时相邻两站均测量了三个以上的定向点。由多台传感器(电子经纬仪、全站仪)构成的工业测量系统,主要功能是对空间点进行三维坐标测量,要实现该功能,首先必需标定各传感器之间的相对位置关系,从而求解定向参数。已经完成定向参数标定的各传感器再对空间点进行测量,依据观测值及已知的各传感器之间的相对位置关系,就可以解算空间点的三维坐标。因此定向参数标定包括定向观测及定向解算,它是多传感器工业测量系统实现空间点三维坐标测量的一个重要步骤。MetroIn工业测量软件采用了基于测站坐标系与测量坐标系相互转换的统一算法来标定定向参数。

(6)数据采集完成后,利用MetroIn测量软件进行数据的参数改正、分析计算,并出具测量成果。

3桁架柱拼装测量特点与对策

(1)本工程钢结构形式复杂,须建立三维空间坐标系进行测量控制,坐标数据转换、计算工作量大。

对策:选取关键点测量,减少坐标转换计算量,坐标转换采用电脑软件自动转换。

(2)构件体积巨大,空间位置非常复杂,一站测量无法满足施工要求,须多次转站测量。

对策:提前做好技术准备工作尽量少设站测量,对于复杂构件进行测点设计。

(3)吊装单元的组拼构件众多,焊接量大,导致焊接产生构件较大变形,整体拼装精度控制难度大。

对策:设计科学的焊接工艺措施,如:优选焊接顺序、选择合适的焊接工艺参数等。

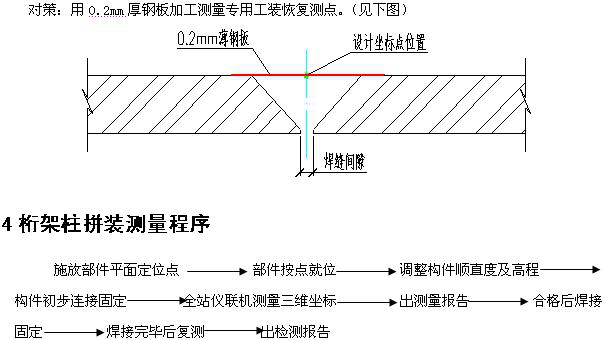

(4)设计坐标值多为角点坐标,但构件为满足焊接要求或受加工工艺限制,角点多为虚点(不可测点)。

5控制网点设置

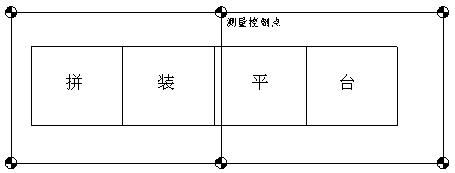

为满足拼装测量要求,保证整体精度,在拼装平台左右两侧分别布设三个以上的测量控制点,形成一个闭合控制网。控制点采用挖坑现浇混凝土,并在顶部预埋钢板,在钢板上刻“+”标记点位作为平面控制点,在钢板上垂直焊∮10螺栓(长10mm),螺栓顶面作为高程控制点。用Leica TCA1800全站仪进行精密测量,并对点位进行调整,使其闭合差满足拼装精度要求。为确保各点之间的相对精度,每隔一周或控制点有变动可能时,都需对控制网进行复测,计算各点的位移量和各点的高程,根据测量数据对点位进行调整,使平面各点精度满足施工要求。控制点布置如下图所示:

6拼装施工测量

6.1 拼装坐标的转换

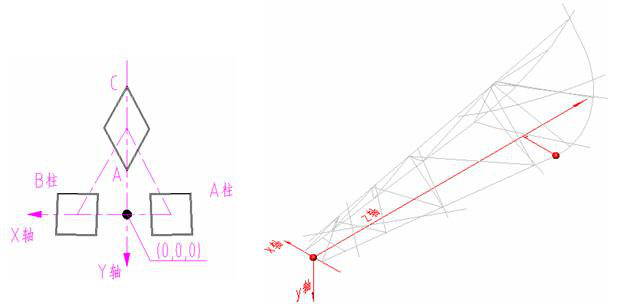

在施工图纸中构件的坐标是以国家体育场的中心为坐标原点,坐标为高空的安装坐标,无法直接用于拼装,因此转换采用模型取点转换的方法。根据设计院提供的结构模型,结合现场拼装的要求,如:现场的拼装场地环境、吊机的使用情况、拼装胎架的结构形式、操作人员的安全防护等方面,确定拼装的局部坐标系,见下图:

其中:局部坐标系原点为A柱柱脚处的中点向内柱CA切面上投影的投影点;局部坐标系z轴正向为局部坐标系原点与A柱上部中心拐点向内柱CA切面投影点的连线方向;局部坐标系YZ坐标面位于内柱CA切面内。

根据上面取得的坐标原点,在CAD中读取各控制点(主要指对接端头棱角点、中点及胎架设置点)的相对坐标,以确定桁架柱的准确拼装位置。这种转换方法可根据拼装测量的相关要求建立坐标系,可任意取得重要的控制点坐标和胎架的坐标。

6.2 地面的放样

根据整体构件的三维几何尺寸,首先搭建一个与之对应的拼装平台及拼装胎架,并采用全站仪将整体构件的主要轴线以及主要特征点投影在拼装平台上,将轴线适当延长,以便在控制测量中仪器安置方便。根据胎架与投影轴线及特征点之间的位置关系,采用在轴线控制线上架设经纬仪或在轴线上吊铅锥的方法对胎架的平面位置进行调整;用全站仪检测胎架各部位的高差,对胎架的高程进行调整,以便部件开始拼装时,各部件能快速、准确就位。

6.3 拼装施工测量

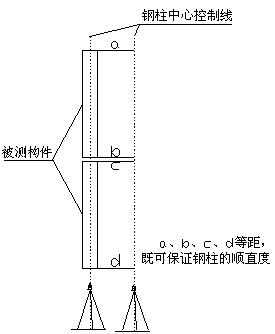

(1)将桁架柱的两个外柱待拼件放置在拼装平台胎架上,分别在已投设在平台上的两条轴线控制线上架设经纬仪,保证待拼件的准确位置并检测构件的直线度(见下图)。当待拼件为曲体时,还需用全站仪检测构件的曲线度、曲体长度。在两外柱待拼件就位后,用全站仪和钢尺及铅锥检测两柱点位标记(在构件加工出厂前标注)之间的空间距离、夹角等相对空间几何关系,并检测相邻待拼件端面的衔接误差。若符合要求,则将待拼件固定,同时建立一个相对坐标系,以通过在拼装平台上的两外柱待拼件的中心线的平面为Z面,垂直Z面且通过内柱形心线的平面为XY面,以两外柱端面形心连线与 XY面的交点为原点。

(2)将设计三维坐标系中各特征点坐标转换到相对坐标系中,在胎架上将内柱待拼件的位置用全站仪放出,根据测量结果对胎架进行调整,以使内柱待拼件放置后,误差在微调范围内。

(3)将内柱待拼件放置在胎架上的设计位置,根据各内、外柱待拼件上的点位标记进行整体位置关系的测量。利用全站仪、经纬仪检测轴线,用钢卷尺、铅锥、水准仪辅助检测各标识点点位的空间几何关系,通过各点的设计三维坐标,计算出各点之间的设计空间位置关系,对照分析后对构件进行调整。

(4)构件调整固定后,根据待拼件上的点位标记,使用钢尺、铅锥等在构件上找出连接腹杆的点位,用点焊固定,使用MertoIn工业三维坐标测量系统软件V1.3对钢柱进行整体空间位置的检测,并将检测数据记录保存,与设计图纸比较分析,如构件不符合要求,则进行调整;若符合要求,则进行焊接工序。

(5)焊接完成后,会同后道工序的施工测量工程师对钢柱进行全面检测,将检测数据记录存档,并与焊接前的检测数据对照分析,确定其变形程度,分析变形原因,以便在下一个桁架柱拼装中能够尽可能减小拼装误差。

结束语

钢结构(预)拼装本是钢结构工程施工中的一道重要工序,随着钢结构施工技术成熟,钢结构加工技术的提高,构件的加工精度有了明显的改善,目前很多钢结构工程中特别是在钢框架结构的工程中钢结构(预)拼装已经很少进行。但是随着工程设计、施工技术的发展,一些复杂结构的钢结构工程将会在今后的生活中出现,以国家体育场为例,该工程的设计、施工没有类似的工程实例可以参照,工程中的构件体积庞大、形式复杂、构件的种类繁多,在这样的现实条件下,要保证钢结构的安装质量和安装进度,钢结构(预)拼装被提到一个新的高度,每一个吊装单元的(预)拼装将直接影响到这一个吊装单元能否顺利就位,能否与前一个吊装单元顺利对接,能否为下一个吊装单元提供高质量的对接环境。钢结构(预)拼装中的工序可以细分为:胎架设计、胎架施工、杆件工装、拼装测量,其中拼装测量是钢结构(预)拼装中的核心工序,在实际工程的(预)拼装过程中要根据工程的实际情况选择合适的测量工艺和测量系统,结合目前测量技术的发展趋势,全站仪的应用将会越来越广泛,一些以全站仪技术为基础的综合测量系统也会越来越多的应用到实际工程中。

参考文献

[1] 杨俊峰、邱德隆、高树栋等,国家体育场钢结构施工组织设计,2004.12

[2] 国家体育场钢结构施工控制测量实施方案,北京城建国家体育场工程总承包部,2005,7

[3] 国家体育场钢结构工程桁架柱拼装方案,浙江精工钢结构有限公司,2005,8

[4] MetroIn/D数据管理与处理模块操作手册,信息工程大学测绘学院