1 工程概况

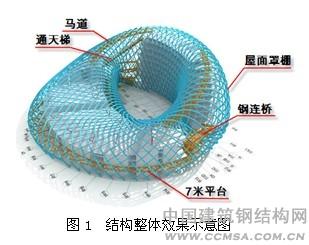

凤凰国际传媒中心位于北京朝阳公园,是全新概念的媒体体验舱,它超越了以往媒体与观众隔着屏幕交流的关系,将观众引入开放的莫比乌斯环形空间当中感受凤凰传媒的魅力。凤凰国际传媒中心钢结构属超大跨度空间结构,长约130m,宽约124m。钢结构罩棚由双向交叉双全梁结构及竖向支撑系统组成,表面积约为27500平方米,重量达5200吨左右,分内外两层。整个屋面采用大小不等的梯形截面的弯扭箱型构件相互交叉编织而成,其顶部通过V型支撑与裙楼和主楼的屋顶混凝土结构相连,建筑造型十分复杂,整体效果如图1所示。

2 钢拱桥结构特点

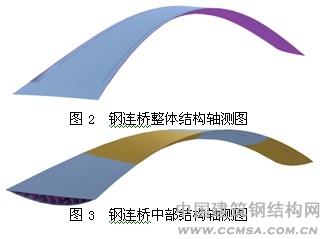

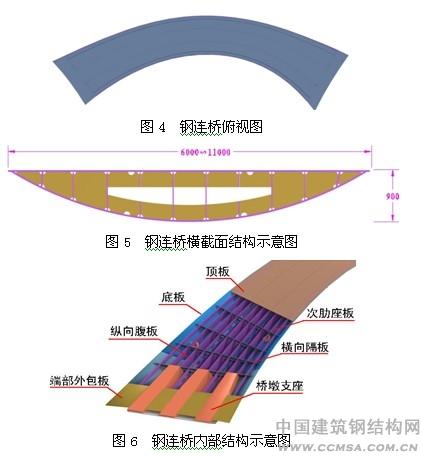

凤凰国际传媒中心钢连桥造型奇特、结构新颖、线型流畅、轻巧美观,与南北两座大楼的上部通道相连,和整个屋面罩棚融为一体,浑然天成。钢连桥结构最大的特点是“三曲”箱形结构形式。一是横截面为渐变的月牙形,宽度由6m~11m变化、截面中部高度为0.9m。;二是沿长度方向为抛物线拱形,中部拱高约7m;三是桥面内外边投影分别为不规则的弧形。

单座钢连桥总重约300吨,材质为Q345B,长度约42m,主要由顶底板、纵向腹板、横隔板、桥墩支座、端部外包板、次肋座板等组成。桥顶板成类似于螺旋面,底板为三曲面,纵向腹板(肋板)为空间弯扭板件。这样的结构形式给加工制作带来了很高的难度,不管是放样展开、还是加工成形,难度均很高。钢连桥结构轴测图如图2-6所示。

2.1 结构形式的比较

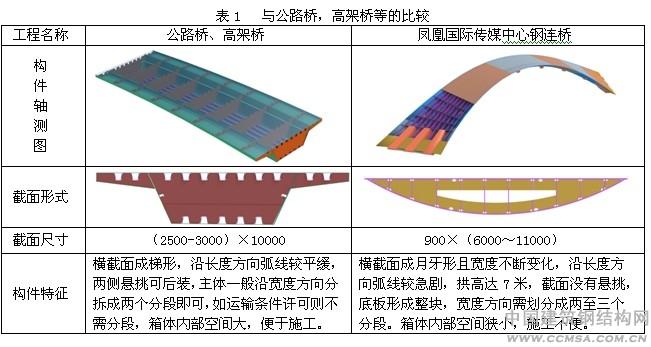

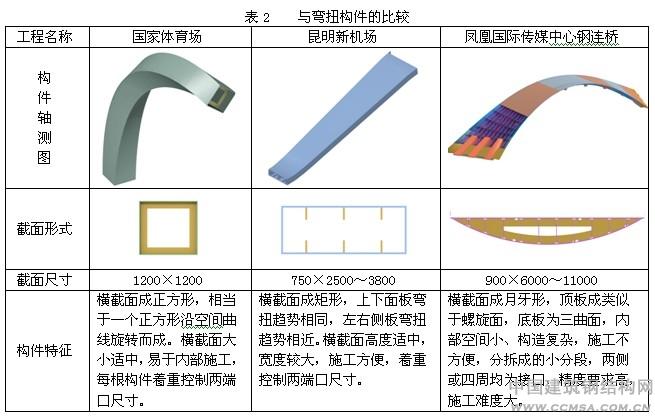

近年来随着我国钢结构行业的飞速发展,各种造形奇特、新颖的工程是屡见不鲜。在各种结构、造形中尤以弯扭为制作加工及吊装定位的难点,其中以弯扭造形为代表的工程有:国家体育场、昆明新机场等。 表1、表2中列举了钢连桥与公路桥、高架桥以及弯扭构件的对比,从表中可以看出,钢连桥的制作难度远远大于以往工程中的钢桥及弯扭构件。

2.2 重点及难点分析

2.2.1、吊装分段的划分

单座钢连桥重量近300吨,分段的大小及形式直接影响工厂的加工制作以及现场的吊装,进而影响整个工程的质量与计划。因此,如何进行合理的分段至关重要,这是钢连桥加工制作的第一重点。

2.2.2、加工方案的制定

单座钢连桥进行分段划分后,工厂对各个分段如何进行加工;钢连桥内部空间狭小,结构复杂,采用哪些工艺措施来确保零部件的组装和焊接,这是钢连桥加工制作的第二重点。

2.2.3、箱体壁板的加工、检测

由于钢连桥外形尺寸大,箱体壁板需分拆成若干块分别进行加工,如何进行箱体壁板的加工以及加工后如何进行检测将是钢连桥制造精度控制的第一大难点。

2.2.4、各分段接口质量的保证

钢连桥被划分为各小分段后,扭曲的接口多且通长布置,有些分段四周均为现场大接头,而且是敞开式,如何控制焊接变形,确保接口间的连接质量,这是钢连桥制造精度控制的第二大难点。

2.2.5、预拼装方案

钢连桥拆分成若干小分段,如采用整体预拼,则拱高较大,拼装胎架搭设高,导致拼装的时间较长,如何保证钢连桥各分段达到整体预拼装的效果而又不影响现场安装的工期,预拼装方案是关键。

3 钢拱桥的制造方案

3.1 分段的划分

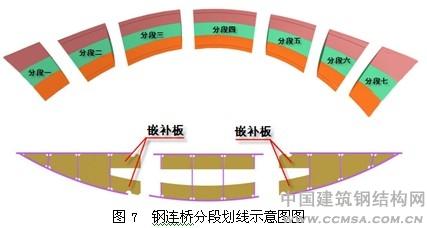

由于钢连桥外形尺寸大,重量重,根据现场吊装设备的起吊能力,同时兼顾工厂加工以及运输等因素,综合考虑后将单座钢连桥沿长度方向划分为7个分段,沿宽度方向划分为3个分段,共计21个小分段。如图7所示。

3.2 加工方案的确定

钢连桥底板为三曲面,若以此为胎架面进行制造,则胎架制作工作量大,且精度要求难以保证,而顶板近似于螺旋面,与底板比较相对平缓一些,因此,工厂加工制作时采用以顶板为胎架面进行制造。由于单座钢连桥拱高较大,整体制造则胎架高度较高,制作精度有所影响,各个小分段单独制作,精度要求难以保证,综合考虑,采取分区段整体组装的方法进行制造。

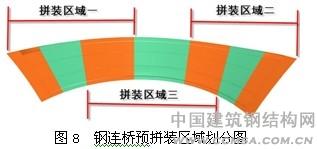

3.3 预拼装方案的确定

由于现场安装是由两端向中间进行,如若采用整体预拼装,则无法满足现场的吊装计划,延误工程的工期,鉴于此特殊性,钢连桥制造时采用分区段整体拼装的方法进行,即将分段一至分段三为一个预拼装单元;分段三至分段五为一个预拼装单元;分段五至分段七为一个预拼装单元,共计三个见图8。

预拼装单元。以此循环拼装的方法替代整体拼装,既保证了制造的质量,也确保了现场的顺利安装,同时也可满足现场的安装进度要求。

4 钢拱桥的制造及保证措施

根据预拼装单元的划分,为了保证制造的质量,避免预拼装时有较大的修整,制作时直接将分段一至分段三作为一个制造、拼装单元;分段五至分段七作为一个制造、拼装单元,分段四单独制作。

4.1 余量的加放

4.1.1分段三、分段五与分段四连接端均加放150mm;所有分段长度方均加放1‰焊接收缩余量。

4.1.2顶板横向两侧各加放30mm余量,底板两侧分段与中间小分段连接处均加放50mm余量,且顶底板宽度方向每档腹板(肋板)加放1mm收缩余量。

4.2 大接头节点的工艺措施

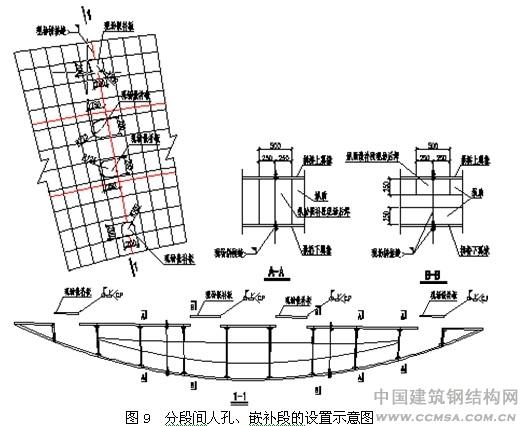

由于箱体截面为月牙形,中部高度最大也仅为900mm,为了确保各分段间的安装与焊接,箱体面板及内部构架需开设人孔或嵌补段等,具体如图9所示。

4.3 零件的放样、排版(以三曲面底板为例)

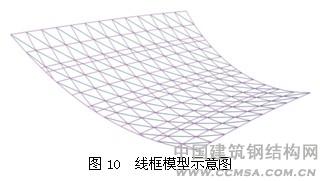

4.3.1、实体与线框模型的建立

首先根据设计图所提拱的控制点,利用电脑创建钢连桥的CAD三维立体模形,然后将CAD实体模型转换成线模。分别对线模的纵向、横向进行等分,将等分点用线连成网格,并将每只网格的对角线采用直线连接,如图10所示。

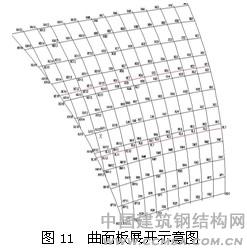

4.3.2、线框模型展开

展开方法多种多样,三曲面展开一般采用三角形撑线法,此方法比较烦琐,为了提高展开的效率,采用与造船系统某软件开发公司共同研制开发的“三维特型构件制作软件” Rootmodel.exe来自动生成展开图,具体做法是将已正确建立的CAD线模另存为DXF文件格式,然后将其导入Rootmodel.exe软件进行自动压平,如图11所示。

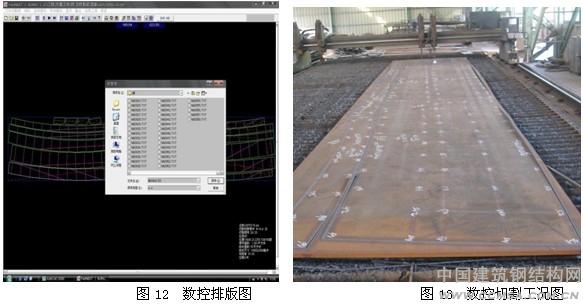

4.3.3、零件的排版

零件自动压平展开后,以DXF文件格式进行保存,然后导入到FastCAM数切排版软件中,FastCAM数切软件自动生成切割程序TXT文件,从而提高零件在下料切割过程中的精确度,如图12、13所示。

4.4 零件的下料切割

零件采用数控切割机进行精密下料,切割前将TXT文件拷入数控切割机,而后自动进行数控切割,同时根据设定的程序喷上控制线、构架线、加工线。切割后,必须对板件的切割边进行打磨,去除割渣、毛刺等物,对割痕超过标准的进行填补,打磨。

4.5.曲形板材的加工及检验

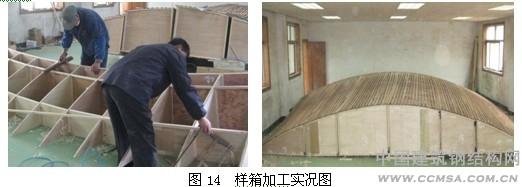

4.5.1、样箱的加工见图14

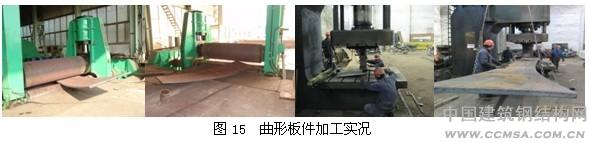

4.5.2、曲形板件的加工

曲形板的加工通常有:压模(含数控压模)压制成型;油压机压制成型;三辊卷板机卷制成型等方法。通过对各种加工方法的整体加工质量、工作效率、特别是加工过程对母材损伤及加工成本等各种因素综合研究分析后,最终确定以“三辊卷板机卷制成形为主,局部配以油压机整形”的加工方案,如图15所示。

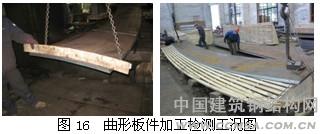

4.5.3、曲形板件的加工及成型后的检查

曲形板件加工成形质量、精度的好坏,直接影响钢连桥制作安装的精度以及整体线型的流畅。而且该钢连桥分段后,分段接口多而且长,有些分段四周均为现场对接接口,这样对曲形板件的加工精度提出了更高的要求,板件加工偏差过大,如采用工装强行施加外部压力进行安装,钢板内部将形成较大回弹拘束力,一旦外部压力撤消,将会产生极大的变形。为此必须对加工过程中每道工序进行严格控制,精心测量。对于钢连桥的底板,在加工过程中我们通过单块小样板检测局部精度(即宽度方向的曲率),然后采用样箱控制曲形板的整体精度,如图16所示。

4.6 中合拢装焊(以分段1-3为例)

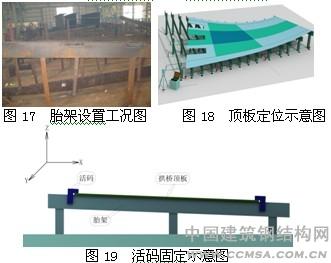

4.6.1 胎架的搭设

根据钢连桥的实体三维模形,利用AutoCAD系统直角坐标系来确定点在空间的位置,即导出三维坐标点(X,Y,Z),其中(X,Y)值用于水平平台地样线的划线,Z值为设立胎架的标高值,胎架调置后如图17所示。

4.6.2 顶板的定位

顶板的定位以中心板件为基准,依次向外侧进行定位。定位时将顶板外边线对齐地面位置线以及相应控制点,同时控制其端部与地面位置的吻合度。顶板定位时分段间的焊缝间隙不需扣除,零间隙状态连接,此焊缝间隙作为焊接、矫正收缩的调整补偿量。顶板定位后(如图18)必须保证线型的光顺以及与胎架面的密贴,密贴度不得大于1mm,对于局部密贴度超标则可采用活码进行固定(如图19所示)。

4.6.3 纵向腹板、横隔板的装焊

在定位合格后的钢连桥顶板上划出各横隔板,纵向腹板、加劲条的安装位置线,划线时采用钢针划线,以确保所划定位线的精确度。纵向腹板、横隔板定位时将其板厚中心与顶板表面的安装位置线对齐,同时控制其端部与地面位置的吻合度。另外根据模型中调出的投影偏移值,采用线锤及卷尺控制垂直方向的定位,如图20所示。

定位后进行自检、互检,而后提交专职检查员进行验收,合格后即可进行焊接。焊接时应遵循“分散、对称、均匀、减小拘束度”的原则进行施焊,焊接采用CO2气体保护,选择用较小的线能量以减小焊接变形,同时避免出现焊接应力过大。焊接过程中密切注意焊接变形,随时进行矫正。

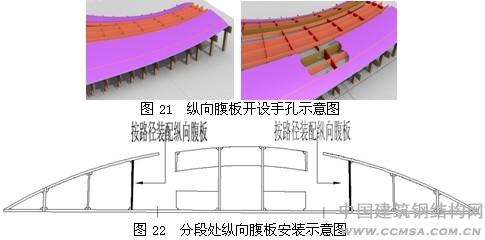

4.6.4 边侧底板的安装

底板定位时以切割喷粉线为基准进行,首先将腹板构架线对齐相应的纵向腹板中心线,然后将隔板构架线对齐相应的横隔板,同时控制其端部与地面位置的吻合度。两侧小分段底板定位合格后,进行内部构架间的焊接,因内部空间较小,边侧横隔板与底板焊接时,需在纵向腹板上开设手孔进行焊接,焊后将手孔进行封堵,此处的纵向腹板也需后装并开设手孔,如图21、22所示。

4.6.5 中部底板的盖板

由于各小分段对接接口多且长度较长,中间小分段四周均为现场对接接口,而且对接口处无封板,因此,对接口的质量是整座钢连桥控制的关键,必须确保在自由状态下各对接接口能够吻合且光顺,因此,两侧底板与中部分段底板连接处均加放调整余量,用于焊接、矫正等收缩的补偿。

中部底板盖板时,可先进行初定位,长度方向定位时以正作端向余量端进行,宽度方向则分中定位,就位后划出两侧分段底板上的余量线,划线时焊缝间隙不需扣除,作为中部分段焊接、矫正后的调整量,将两侧底板宽度方向接口处的余量进行割除,中部分段底板进行终定位,两侧分段吊离胎架,中部分段翻身后进内部纵向腹板、横隔板与底板的焊接,焊后进行矫正,如图23所示。

4.6.7 桥墩支座的装焊

桥墩支座为空间不规则结构,类似于弯扭构件上的牛腿,可预先进行小合拢装焊,组装时需在正确模型中调出各控制点的三维坐标进行控制,装焊合格后将其吊上组装胎架进行定位,定位时将端部各控制点分别一一对应整体组装胎架上的基准点,就位合格后进行焊接,焊接时注意焊接顺序及变形的控制,如图24所示。

5 钢连桥的预拼装及保证措施

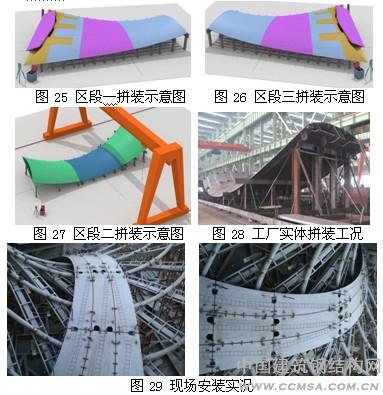

5.1 区段一、区段三的拼装

为了保证钢连桥各分段的加工质量,同时也能满足现场安装的需要,在分段一、二、三;分段五、六、七整体装焊后,将这两组制造单元重新吊上组装胎架进行定位(如图25、26所示)。定位时应在无任何约束的自由状态下进行,定位合格后查看各小分段对接接口的情况(如焊缝间隙的大小及其是否一致,对接口是否存在板边差,整体曲面是否弧顺等)。

5.2 区段二的拼装

分段四在单独制作时,应预留分段三及分段五的拼装位置(即分段四制作组胎架时应将分段三至分段五作为一个整体,其拼装胎架既用于分段四的组装,同时也用作区段预拼装胎架),分段四在验收合格的基础上,将分段三、分段五吊上拼装胎架与分段四再进行一次预拼装(如图27所示),完成循环预拼装,确保每只分段的现场拼接接口在厂内均进行了一次预拼装. 有效地控制了拱桥的制造精度,以此替代整体预拼装,达到整体预拼装的效果,保证了现场吊装的一次性到位。

5.3 拼装的保证措施

由于采用了分区段循环预拼装的方法,为确保各区段间的接口质量,分段三、分段五与分段四对接口均预留加工余量,另外,大接头处纵向腹板与顶底板间预留200mm不焊,以利修整。分段三、分段五吊上拼装胎架时可进行初定位,与理论定位拉开50mm,然后检查接口情况,超差进行修正,而后划出接口处的余理线并切割,最后进行分段间的终定位。

6 结 语

本文阐述了小截面月牙形三曲钢连桥的加工、制作、拼装等一整套施工技术。通过合理的分段,先进的展开、加工成形方法,科学的装焊技术,切实可行的拼装方案。节省了资金、减小了安全隐患、质量可靠、保证了现场安装的顺利进行,缩短了工期、降低了成本,取得了良好的社会经济效益。

参 考 文 献

[1] JTJ 041-2000 公路桥涵施工技术规范[S]。

[2] TB 10212-2009 铁路钢桥制造规范[S]。

[3] GB50205-2001 钢结构工程施工质量验收规范[S]。

[4] JGJ81-2002 建筑钢结构焊接技术规程[S]。

[5] 建筑钢结构施工手册[M]。北京:中国计划出版社,2002。